化学・素材

FPDガラス製造工場で異物不良が激減しクレーム「ゼロ」に

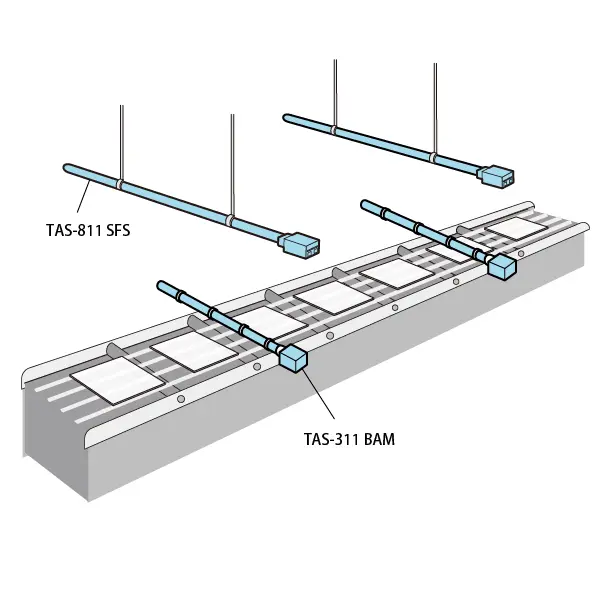

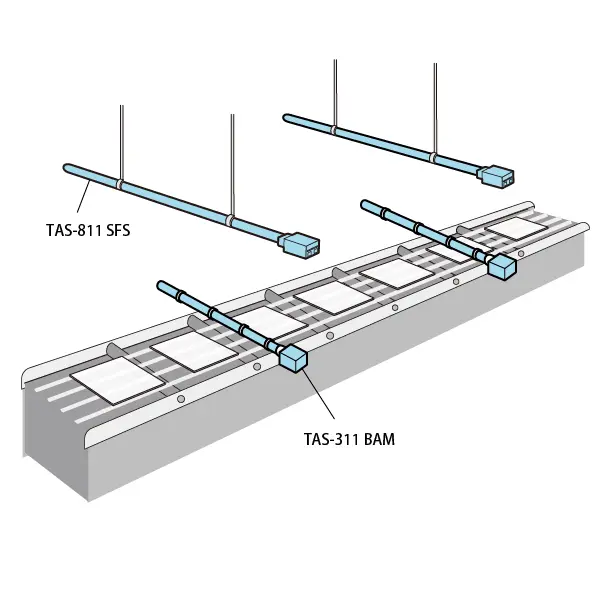

1. 事例の特徴FPDガラス製造工場で異物不良が激減しクレーム「ゼロ」に大手メーカーの品質基準をクリアし、有風から無風への転換で完全品質達成 2. お客様の概要大手ガラスメーカーのFPD(フラットパネルディスプレイ)用ガラス製造工場。大面積パネルの製造において、全面での異物付着が許されない極めて高い品質基準が求められる製造現場。 |

|

1. 事例の特徴FPDガラス製造工場で異物不良が激減しクレーム「ゼロ」に大手メーカーの品質基準をクリアし、有風から無風への転換で完全品質達成 2. お客様の概要大手ガラスメーカーのFPD(フラットパネルディスプレイ)用ガラス製造工場。大面積パネルの製造において、全面での異物付着が許されない極めて高い品質基準が求められる製造現場。 |

|

FAXでのお問い合わせ

053-482-3414