化学・素材

フィルム巻取り工程の静電気ショックがゼロに

産業用・包装用フィルムメーカーでの事例

| 化学メーカーのフィルム工場において、フィルム巻取り作業中の静電気ショックが問題となっていました。フィルムが帯びる静電気は、製品の欠陥を発生させるだけでなく、作業者の作業性を大きく損なうことから、フィルム製造工場において解決しなければならない大きな問題です。 フィルムは静電気が発生しやすいことに加えて、表面積が大きく異物付着が問題になります。異物問題を避けるために、特にエレクトロニクス用、ディスプレイ用、医療機器用等に用いる高機能フィルムはクリーンルーム内で製造されることが多いです。本工場でも、高機能フィルムを製造するにあたり、作業は全てクリーンルーム内で行われていました。そのため、静電気対策を実施するにしても従来の圧縮空気やファンエアを使った有風イオナイザー(有風除電器)を使用することができずお困りの様子でした。有風イオナイザー(有風除電器)を使用すると、異物を巻き上げて今度は異物不良が多発してしまうからです。 |

|

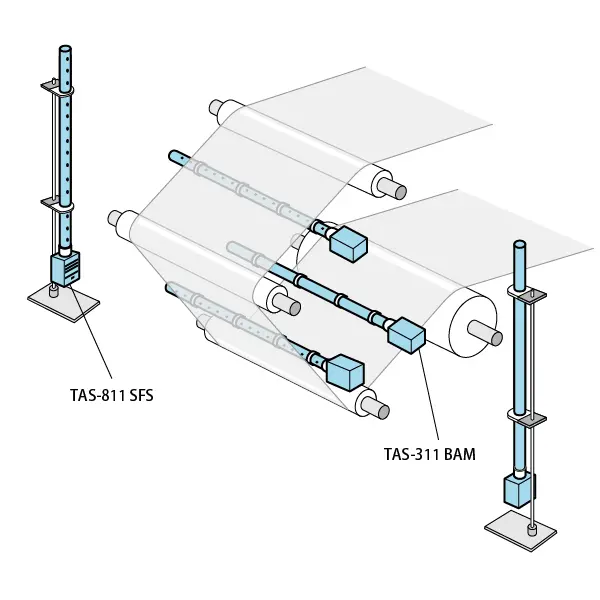

この状況は、空間トリンク (TAS-811 SFS)を設置することで大きく改善しました。空間トリンクは、無風で動作し、加えて作業エリア全体に広くイオンを分布させてエリア内の静電気を全て中和させることができます。空間除電の効果で静電気ショックが一切無くなり問題が解決しました。加えて、静電気ショックの問題だけでなく、空間トリンクは製品と異物の静電気を同時に中和することができるので、異物付着に関しても大きな防止効果が発揮され生産性と歩留まりが大きく向上しました。

フィルム製造工場では、コーティングやラミネート処理等で防爆エリア内での作業が必要となる場合も多いのですが、その際にはTRINCの防爆認定トリンクシリーズで同様の対策効果が期待できるということで、この改善事例を水平展開できる工程が他にもたくさんあるとたいへんお喜びいただきました。